西尾精密について

精巧な技術でコストをおさえつつ高品質な部品加工をご提案

西尾精密の特徴

- 自社設計・開発の金型で製品を安く・早く提供する

- 資源利用を最小減に。環境にやさしいものづくり

- 高精度な技術で高品質な製品を提供

- 独自の生産工程で少量生産及び短納期も対応可能

冷間圧造の特徴

- コスト面のメリット

金型による成形で材料ロスが少なく、切削品にくらべ30%の材料削減が可能

- 加工時間のメリット

パンチ・ダイスの連続加工で1分間に40~120個の部品生産が可能

- 仕上がり

表面も研磨肌に近い仕上がりで品質のバラつきが少なく、圧造による加工硬化で製品の強度も向上

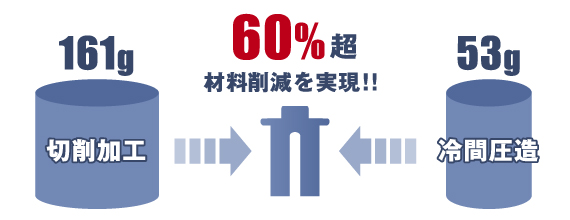

切削加工と冷間圧造の比較

冷間圧造は金型を利用した塑性加工が特徴の加工方法です。

金属を削るのではなく、変形させながら加工を行うため、廃棄する部分がほとんど発生しません。

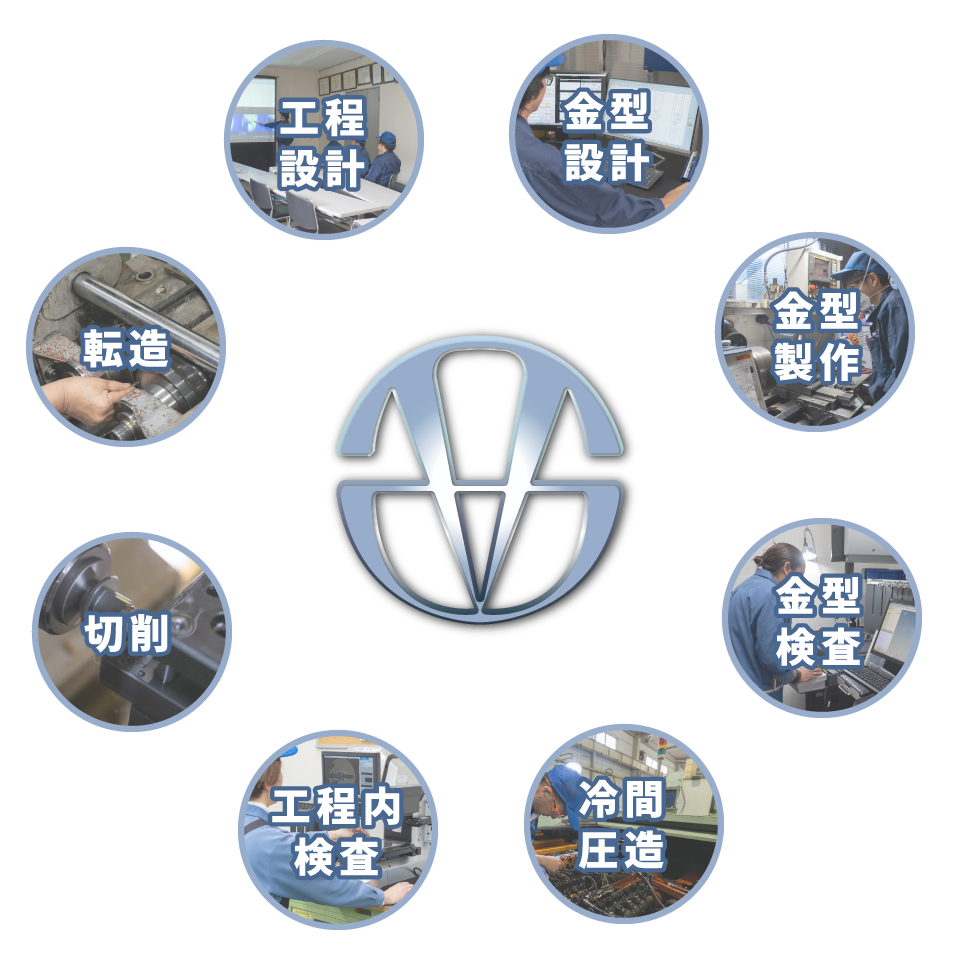

受注から出荷までの流れ

西尾精密は、受注から出荷までをワンストップで行うことで、外部要因に影響されにくい生産体制を取っています。

品質のバラつきや納期の遅れが起きにくい体制を取ることで、お客様のご要望にお応えしています。

-

- 1.工程設計

工程設計は顧客図面をもとに体積計算や加工率(絞り・据込・穴あけ)計算を行い、製品を成型できる加工工程を考えて設計を行っています。

-

- 2.金型設計

金型設計は加工工程をもとに圧造機の特性(荷重)や金型寿命を考慮し、金型の設計を行っています。

-

- 3.金型製作

金型製作は金型図面をもとに旋盤やワイヤーカット、型彫り放電等を使用し、図面通りの金型を製作しています。

-

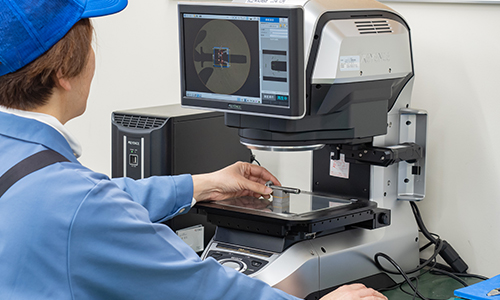

- 4.金型検査

金型検査は完成した金型をノギスやマイクロ、三次元測定機や形状測定機などを使用し、金型図面通りの金型が出来ているか寸法確認を行い、検査を合格した金型のみ圧造課へ納品されています。

-

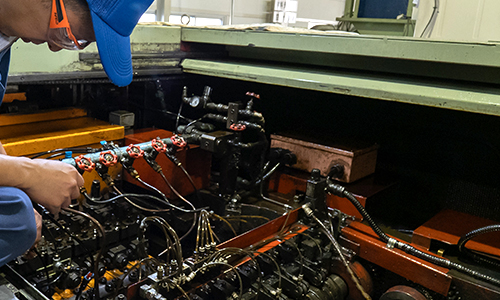

- 5.冷間圧造

先述した冷間圧造により、材料を加工していきます。(ヘッダー2工程・フォーマー3工程以上の塑性加工)

-

- 6.工程内検査

冷間圧造機により成形された製品の外観及び寸法の品質確認を行っています。

完成した製品をノギスやマイクロ、画像測定機などを使用し、「工程内検査チェックシート」の指示通りに製品が出来ているか確認を行い、検査を合格した製品のみ次工程へ送り出しています。

-

- 切削 ※状況に応じて

切削加工は、金属などの材料に工具を用いて、穴をあけたり削ったりする加工を行っています。製品外観及び寸法の品質確認も行っています。

-

- 転造 ※状況に応じて

金属を削らず,ねじ山ができるように材料を挟み込んで圧力をかけて変形させてねじを作る加工を行っています。製品外観及び寸法の品質確認も行っています。